超声波探测桩基超声波检测是什么?

超声波探测 时间:2021-09-18 阅读:()

超声波检测的特点

超声波的特点:1、超声波声束能集中在特定的方向上,在介质中沿直线传播,具有良好的指向性。2、超声波在介质中传播过程中,会发生衰减和散射。

3、超声波在异种介质的界面上将产生反射、折射和波型转换。

利用这些特性,可以获得从缺陷界面反射回来的反射波,从而达到探测缺陷的目的。

4、超声波的能量比声波大得多。

5、超声波在固体中的传输损失很小,探测深度大,由于超声波在异质界面上会发生反射、折射等现象,尤其是不能通过气体固体界面。

如果金属中有气孔、裂纹、分层等缺陷(缺陷中有气体)或夹杂,超声波传播到金属与缺陷的界面处时,就会全部或部分反射。

反射回来的超声波被探头接收,通过仪器内部的电路处理,在仪器的荧光屏上就会显示出不同高度和有一定间距的波形。

可以根据波形的变化特征判断缺陷在工件重的深度、位置和形状。

超声波检测

摘 要:针对焊缝裂纹类缺陷位置及自身高度进行的超声波定量检测 ,系统分析裂纹类缺陷 尺寸的测量不确定度的物理成因、影响因素、主要组成部分及其控制措施等。关键词:超声检验;可靠性;裂纹尺寸;回归分析 中图分类号: TG115. 28+ 5 文献标识码 :A 文章编号 :10006656 (2002) 04014704 ANALYSIS OF CRACK SIZE UNCERTAINTY FOR ULTRASONIC TESTING YAO Li (China AirDynamic Research and Development Center , Mianyang 621000 , China) Abstract : The physical cause , effect factor , ponent part and control method of the uncertainty of crack like defect measurement were analyzed systematically aiming at quantitatively testing the height of the crack like defect in a weld by ultrasonic technique. Keywords :Ultrasonic testing ; Reliability ; Crack size ; Regression analysis 缺陷尺寸检测的准确性直接影响缺陷的正确评 的程度,随机误差表明检测值的离散程度。

明显地, 估与设备的安全使用。

在断裂力学、损伤容限设计 对于由仪器探头、调校试块、工艺方法、检测人员等 和可靠性安全工程等领域中涉及到可靠性安全分析 组成的U T 检测系统而言 ,系统误差是存在的 ,并且 与评定、安全状况等级评定及产品质量控制与验收 可以得到一定程度的修正。

而系统的随机误差在整 等方面的问题 ,缺陷尺寸无损检测的准确性问题显 个检测范围内也是通过实验可以加以估计、确定的。

得越来越重要。

在锅炉压力容器检测领域 ,最有效、 但对某一具体缺陷尺寸的检测而言 ,不能分别通过 ( ) 系统误差与随机误差来完整反映其检测不确定性。

实用的缺陷尺寸检测方法是超声波检测 U T ,本文 主要针对工程中常用的 A 型脉冲反射接触式单斜 无损检测的模糊理论把不确定性分为两类[3 ] , 聚焦探头端点反射法 ,对裂纹自身高度尺寸的不确 即随机不确定性与模糊不确定性,它们都受材料、结 ( ) 构形状和尺寸、检测设备、环境、缺陷位置和取向、技 定度 或称误差 来讨论无损检测缺陷尺寸的准确性 问题。

术水平和心理状态等多因素的影响。

就缺陷尺寸检 测的准确性而言 ,也存在着两类不确定度 ,即随机不 1 缺陷尺寸检测的准确性的意义 确定度与模糊不确定度。

随机不确定度的显著特点 通常的缺陷尺寸检测准确性是指 ,在某种特定 是,在系统校准后 ,对缺陷的多次重复独立检测 ,其 的检测条件下,检测人员采用某种特定检测方法 ,准 测量平均值与实际值趋于一致 ,如读数误差等。

而 确检测某个给定缺陷大小的能力[1 ] 。

通常用误差 模糊不确定度的特点是 ,对缺陷的多次重复独立检 或不确定度来定量表示。

误差或不确定度是对检测 测 ,其测量平均值与实际值不趋于一致;并且模糊不 结果与被测量真值的差的估计。

确定度不能通过系统误差修正来加以消除 ,如方法 误差、操作误差和实际工况误差等。

通常认为无损 ( ) 一般将误差 不确定度 分为系统误差与随机误 差两类[2 ] 。

系统误差是检测值的期望值偏离真值 检测中随机不确定度与模糊不确定度相比很小 ,可 忽略不计[3 ] 。

收稿日期:20010125 1·47 · (C) 1995-2004 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved. 2 超声检测缺陷端点 a 的一般表述 不确定度,定义为表征被测量值分散性的参数。

用 缺陷尺寸的检测数据与实际数据间存在一定对 标准偏差表示的不确定度是标准不确定度;用几个 应关系。

文献[3 ]通过对大量数据分析认为 ,实际值 标准偏差合成间接计算得出的检测量的不确定度是 a 为检测值a′的实函数计算值与检测时出现的服从 合成不确定度;用标准偏差的倍数或置信区间的半 ε( ) 标准正态分布规律的不确定度 误差 之和 宽度表征的是扩展不确定度,因此可定量评定不确 ( a) = λ + λ ( ) λ 2 ( ) 0 1 a′+ 2 a′+ ?+ 定度。

传统的不确定度的定义是误差,即由测量结 m 2 果给出的被测量的估计值中可能误差的量度。

由于 λ ( ) ε ε ( σ) ( ) m a′+ ~ N 0 , 1 ( ) ( ) 其定义着眼于不可知的量 真值及误差 ,故无法定 式中 ·———实函数 2 量确定 ,但其概念与不确定度一致。

λ σ ( ) i , ———待定参数 可由回归分析法确定 i = 0 , 1, 2 , ?, m 实际检测时,与检测系统调校相比,整个检测范 ( ) 围内真实缺陷位置尺寸的不确定度主要受以下因素 式 1 的物理意义是, 对应于检测尺寸 a , 缺陷真实 ( ) μ( ) λ λ 影响 ①缺陷方位、工件表面状况及粗糙度。

②调 尺寸的函数 a 遵循均值为 a′= 0 + 1 2 m 2 校试块与工件的声学性能差异及变化。

③系统调 ( ) λ ( ) λ ( ) σ a′+ 2 a′+ ?+ m a′和方差为 的正 态分布 校用标准缺陷与实际缺陷的形状、反射特性差异。

2 ④人员技术水平波动、方法及工艺引起的误差。

⑤ ( ) ( μ( ) σ) ( ) a ~ N a′ 2 , ( ) 仪器、探头等的系统性能漂移变化。

⑥人员对仪器 即满足式 2 的缺陷 a 在检测中都有可能产生 a′这 个检测值。

的读数偏差、计算及入舍误差。

⑦其它误差。

对于缺陷端点 a 的超声波检测, 从工程实际及 依据前述关于缺陷端点位置尺寸检测的表达 ( ) ( ) 式 ,有以下分析。

对于在同一条件下对 n 个缺陷进 可操作性出发, 最常见的是 a = a , a′= a′, m = 1 的情况, 将 a 的实际值用下式表达 行的 n 次独立检测, 则 a′为被测量 a 的估计值, a 2 ( ) λ λ ε ε ( σ) ( ) 的标准不确定度u a 为 a = 0 + 1 a′+ ~ N 0 , 3 设对尺寸为 a1 , a2 , ?, an 的 n 个缺陷进行独 1 n 2 ( ) σ ( λ λ ) u a = ^ = a - ^ - ^ a′ 立检测, 得到 n 个检测尺寸 a′, a ′, ?, a ′, 由回归 n - 2 ∑ i 0 1 i 1 2 n i = 1 2 2 λ λ σ λ λ σ见下式 分析, 0 , 1 和 的估计量 ^ 0 , ^ 1 和 ^ ( ) 8 λ λ ( ) ^ 0 = a- ^ 1 a′ 4 如被测值 h = a1 + a2 , 则 h 的标准不确定度称 n 为合成标准不确定度 u ( h) , 为 ( ) ( ) a - a a - a′ ∑ i i λ i = 1 ( ) ( ) 2 ( ) 2 ( ) ( ) u h = u a + u a 9 ^ 1 = n 5 1 2 ( ) 2 a′- a′ ∑ i 在一定置信水平下, a 的扩展不确定度 U 为 i = 1 n ( ) ( ) U = ku a 10 2 1 2 σ ( λ λ ) ( ) ^ = a - ^ - ^ a′ 6 ∑ i 0 1 i β ( n - 2 i = 1 通常在 = 0. 95 的置信水平下, a 的双侧区间 a′± 1 n U) 的包含因子 k = 1. 96 。

式中 a= ∑ai n i = 1 如对某一处缺陷的 a 进行了 m 次独立检测, 检 1 n ′ a a′= ∑ i 测值 ai ( i = 1 , 2 , ?, m) 服从式(2) 表述的以真实值 n i = 1 2 2 令自由度 v = n - 2 , 则随机误差的方差 σ与其估 a 为均值、总体方差为 σ的正态分布规律。

有样本 2 ( ) σ 均值 a及样本的标准偏差S a 计量 ^ 之比服从下列分布 2 m σ v ^ 2 1 χ( ) ( ) a = 2 ~ v 7 ai ∑ σ m i = 1 σ α ( ) 工程上一般取 估计的显著度 = 0. 1, 则当 n S ai 1 2 ( ) ( ) S a = = ( ) ∑ai - a = 5 , 10, 20 时, σ的单侧置信区间上限为σ = m m m - 1 max [4] σ ( ) 227 , 1. 51 , 1. 29^ 。

11 缺陷尺寸数据的扩展不确定度可表达为 3 缺陷尺寸的测量不确定度 kS ( a) U = 从测量学出发 ,按JJ F 1059 —1999 标准[2 ] 的有 m 1·48 · (C) 1995-2004 Tsinghua Tongfang Optical Disc Co., Ltd. All rights reserved.

超声波探伤是探测物体的内部吗

超声波探伤原理 -探伤作用 超声波探伤作用 无损检测的常规方法有直接用肉眼检查的宏观检验和用射线照相探伤、超声探伤仪、磁粉探伤仪、渗透探伤、涡流探伤等仪器检测。肉眼宏观检测可以不使用任何仪器和设备,但肉眼不能穿透工件来检查工件内部缺陷,而射线照相等方法则可以通过各种各样的仪器或设备来进行检测,既可以检查肉眼不能检查的工件内部缺陷,也可以大大提高检测的准确性和可靠性。

至于用什么方法来进行无损检测,这需根据工件的情况和检测的目的来确定。

那么什么又叫超声波呢?声波频率超过人耳听觉,频率比20千赫兹高的声波叫超声波。

用于探伤的超声波,频率为0.4-25兆赫兹,其中用得最多的是1-5兆赫兹。

利用声音来检测物体的好坏,这种方法早已被人们所采用。

例如,用手拍拍西瓜听听是否熟了;医生敲敲病人的胸部,检验内脏是否正常;用手敲敲瓷碗,看看瓷碗是否坏了等等。

但这些依靠人的听觉来判断声响的检测法,比声响法要客观和准确,而且也比较容易作出定量的表示。

由于超声波探伤具有探测距离大,探伤装置体积小,重量轻,便于携带到现场探伤,检测速度快,而且探伤中只消耗耦合剂和磨损探头,总的检测费用较低等特点,现在建筑业市场主要采用此种方法进行检测。

下面介绍一下超声波探伤在实际工作中的应用。

接到探伤任务后,首先要了解图纸对焊接质量的技术要求。

钢结构的验收标准是依据GB50205-95《钢结构工程施工及验收规范》来执行的。

标准规定:对于图纸要求焊缝焊接质量等级为一级时评定等级为Ⅱ级时规范规定要求做100%超声波探伤;对于图纸要求焊缝焊接质量等级为二级时评定等级为Ⅲ级时规范规定要求做20%超声波探伤;对于图纸要求焊缝焊接质量等级为三级时不做超声波内部缺陷检查。

在此值得注意的是超声波探伤用于全熔透焊缝,其探伤比例按每条焊缝长度的百分数计算,并且不小于200mm。

对于局部探伤的焊缝如果发现有不允许的缺陷时,应在该缺陷两端的延伸部位增加探伤长度,增加长度不应小于该焊缝长度的10%且不应小于200mm,当仍有不允许的缺陷时,应对该焊缝进行100%的探伤检查,其次应该清楚探伤时机,碳素结构钢应在焊缝冷却到环境温度后、低合金结构钢在焊接完成24小时以后方可进行焊缝探伤检验。

另外还应该知道待测工件母材厚度、接头型式及坡口型式。

至今为止我在实际工作中接触到的要求探伤的绝大多数焊缝都是中板对接焊缝的接头型式,所以我下面主要就对焊缝探伤的操作做针对性的总结。

一般地母材厚度在8-16mm之间,坡口型式有I型、单V型、X型等几种形式。

在弄清楚以上这此东西后才可以进行探伤前的准备工作。

在每次探伤操作前都必须利用标准试块(CSK-IA、CSK-ⅢA)校准仪器的综合性能,校准面板曲线,以保证探伤结果的准确性。

1、探测面的修整:应清除焊接工作表面飞溅物、氧化皮、凹坑及锈蚀等,光洁度一般低于▽4。

焊缝两侧探伤面的修整宽度一般为大于等于2KT+50mm,(K:探头K值,T:工件厚度)。

一般的根据焊件母材选择K值为2.5探头。

例如:待测工件母材厚度为10mm,那么就应在焊缝两侧各修磨100mm。

2、耦合剂的选择应考虑到粘度、流动性、附着力、对工件表面无腐蚀、易清洗,而且经济,综合以上因素选择浆糊作为耦合剂。

3、由于母材厚度较薄因此探测方向采用单面双侧进行。

4、由于板厚小于20mm所以采用水平定位法来调节仪器的扫描速度。

5、在探伤操作过程中采用粗探伤和精探伤。

为了大概了解缺陷的有无和分布状态、定量、定位就是精探伤。

使用锯齿形扫查、左右扫查、前后扫查、转角扫查、环绕扫查等几种扫查方式以便于发现各种不同的缺陷并且判断缺陷性质。

6、对探测结果进行记录,如发现内部缺陷对其进行评定分析。

焊接对头内部缺陷分级应符合现行国家标准GB11345-89《钢焊缝手工超声波探伤方法和探伤结果分级》的规定,来评判该焊否合格。

如果发现有超标缺陷,向车间下达整改通知书,令其整改后进行复验直至合格。

一般的焊缝中常见的缺陷有:气孔、夹渣、未焊透、未熔合和裂纹,至今还没有一个成熟的方法对缺陷的性质进行准确的评判,只是根据荧光屏上得到的缺陷波的形状和反射波高度的变化结合缺陷的位置和焊接工艺对缺陷进行综合估判。

对于内部缺陷的性质的估判以及缺陷的产生的原因和防止措施大体总结了以下几点: 1、气孔: 单个气孔回波高度低,波形为单缝,较稳定。

从各个方向探测,反射波大体相同,但稍一动探头就消失,密集气孔会出现一簇反射波,波高随气孔大小而不同,当探头作定点转动时,会出现此起彼落的现象。

产生这类缺陷的原因主要是焊材未按规定温度烘干,焊条药皮变质脱落、焊芯锈蚀,焊丝清理不干净,手工焊时电流过大,电弧过长;埋弧焊时电压过高或网络电压波动太大;气体保护焊时保护气体纯度低等。

如果焊缝中存在着气孔,既破坏了焊缝金属的致密性,又使得焊缝有效截面积减少,降低了机械性能,特别是存链状气孔时,对弯曲和冲击韧性会有比较明显降低。

防止这类缺陷防止的措施有:不使用药皮开裂、剥落、变质及焊芯锈蚀的焊条,生锈的焊丝必须除锈后才能使用。

所用焊接材料应按规定温度烘干,坡口及其两侧清理干净,并要选用合适的焊接电流、电弧电压和焊接速度等。

2、夹渣: 点状夹渣回波信号与点状气孔相似,条状夹渣回波信号多呈锯齿状波幅不高,波形多呈树枝状,主峰边上有小峰,探头平移波幅有变动,从各个方向探测时反射波幅不相同。

这类缺陷产生的原因有:焊接电流过小,速度过快,熔渣来不及浮起,被焊边缘和各层焊缝清理不干净,其本金属和焊接材料化学成分不当,含硫、磷较多等。

防止措施有:正确选用焊接电流,焊接件的坡口角度不要太小,焊前必须把坡口清理干净,多层焊时必须层层清除焊渣;并合理选择运条角度焊接速度等。

桩基超声波检测是什么?

根据规范与桩直径要求, 在钻孔灌注桩中预埋若干根互相平行的超声波检测导管, 检测前先将导管注满清水, 再将发射探头和接收探头分别放入两根导管底端, 发射探头和接收探头在同一高度。超声波检测仪产生重复的电脉冲激励发射探头(发射换能器), 发射探头将电脉冲能量转化为机械振动能量, 接收探头将机械振动能量转化为电振动能量。

发射探头发出的超声波经耦合而进入混凝土, 在混凝土中传播后为接收探头接收并转换成电信号传送至接收仪, 经过放大后显示在波屏上, 可以测读传播声时和首波波幅。

将两探头以某等量的移动步距同时向上逐步提升直至桩顶, 并测读声时和首波波幅。

根据两根导管的距离可计算出混凝土的声速, 进而得到声速及波幅与桩身深度的关系曲线, 通过曲线可判断桩身混凝土均匀性, 缺陷部位及缺陷性质。

- 超声波探测桩基超声波检测是什么?相关文档

- 超声波探测超声波探伤检测的作用是什么

- 超声波探测超声波探伤方法和探伤标准

- 超声波探测超声波检测的原理

- 超声波探测什么情况下要超声波探伤?

gcorelabs:CDN业务节点分布100多个国家地区,免费版提供1T/月流量

卢森堡商家gcorelabs是个全球数据中心集大成的运营者,不但提供超过32个数据中心的VPS、13个数据中心的cloud(云服务器)、超过44个数据中心的独立服务器,还提供超过100个数据中心节点的CDN业务。CDN的总带宽容量超过50Tbps,支持免费测试! Gcorelabs根据业务分,有2套后台,分别是: CDN、流媒体平台、DDoS高防业务、块存储、cloud云服务器、裸金属服务器...

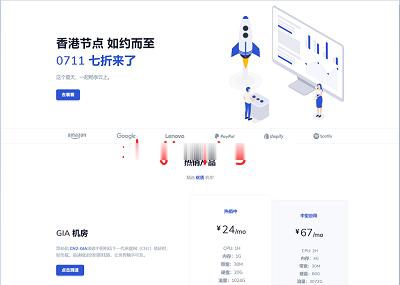

licloud:$39/月,香港物理服务器,30M带宽,e3-1230v3/16G内存/1T硬盘

licloud官方消息:当前对香港机房的接近100台物理机(香港服务器)进行打折处理,30Mbps带宽,低至不到40美元/月,速度快,性价比高,跑绝大多数项目都是绰绰有余了。该款香港服务器自带启动、关闭、一键重装功能,正常工作日内30~60分钟交货(不包括非工作日)。 官方网站:https://licloud.io 特价香港物理服务器 CPU:e3-1230v2(4核心、8线程、3.3GH...

A400:36元/季,16.8/月kvm架构,线路优质,延迟低

A400互联是一家成立于2020年的商家,主要推行洛杉矶服务器采用kvm架构,线路优质,延迟低,稳定性高!全场产品对标腾讯云轻量,服务器线路有有美国洛杉矶cn2_gia、香港cn2+cmi,目前推行的vps服务器均为精心挑选的优质线路机房,A400互联推出了夏季优惠洛杉矶5折、香港7折促销活动,质量可靠,价格实惠!二:优惠码洛杉矶五折优惠码:20210620香港cn2七折优惠码:0710三、优惠方...

超声波探测为你推荐

-

中威电子中威保安防科技有限责任公司怎么样?宝安网站制作宝安网站制作网络公司哪家比较好华为开发者联盟华为开发者联盟10月27日的深圳沙龙如何报名呢?水晶之刺台湾魔兽世界/水晶之刺/部落/找上家长角牛网络监控机ARP网关欺骗攻击软件和IP冲突软件下载地址csol进不去急!急!为什么反恐精英online进不去游戏,到输入帐号之前的地方就无响应了?cmnet设置怎么设置CMNET接入点?湖北教育电视台直播在线观看湖北电视台争分夺秒视频,湖北电视台网上在线直播观看,湖北电视台网站?湖北教育电视台直播在线观看湖北卫视_湖北电视台在线直播网站哪个最清晰最好?出处吧吧求图片出处